干货 | 设备全生命周期管理培训 规划设计管理篇

在设备全生命周期管理中,规划设计是至关重要的起点,它决定了设备未来数十年的运行效率、维护成本和整体价值。本文将聚焦于设备全生命周期管理的规划设计阶段,为您提供系统性的管理思路与实用方法。

一、规划设计管理的核心目标

规划设计管理并非简单的设备选型,而是从企业战略、生产需求、技术发展、成本控制和风险规避等多维度进行综合决策的过程。其核心目标包括:

- 技术匹配性:确保设备的技术参数、性能指标与企业生产工艺和未来发展需求高度契合。

- 经济最优性:在全生命周期成本(LCC)的视角下,平衡初期投资与长期的运行、维护、能耗及处置成本,追求总成本最优。

- 安全可靠性:将本质安全、易于维护、故障率低等可靠性要求前置到设计规范中,从源头降低运营风险。

- 绿色与可持续性:考量设备的能耗、排放、可回收性,符合环保法规并支持企业的可持续发展战略。

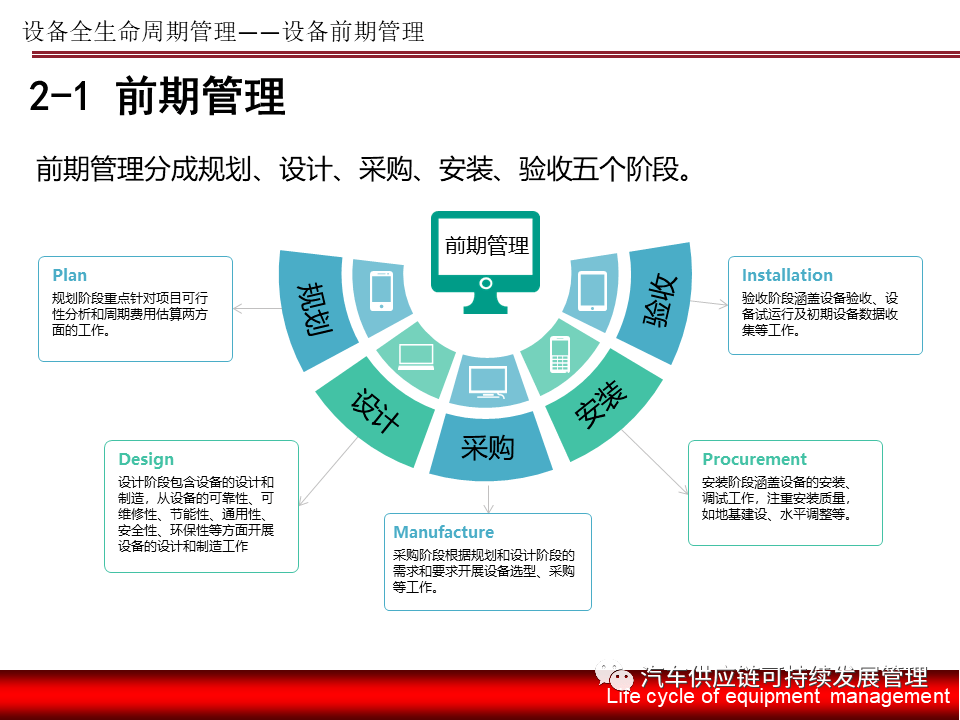

二、关键流程与管控要点

一个规范的规划设计管理流程通常包含以下环节:

1. 需求分析与规划立项

- 明确需求:基于生产计划、产能提升、工艺改进或旧设备换代等业务需求,明确设备的功能、产能、精度等核心要求。

- 可行性研究:进行技术、经济、运营等方面的初步分析,形成立项报告,明确投资概算与预期收益。

2. 技术规格书(URS)编制

这是规划设计阶段最重要的文件之一。一份优秀的用户需求规格书(URS)应详细、清晰、无歧义,内容需涵盖:

- 工艺与功能需求(必须做什么)。

- 性能与产能指标(做到什么程度)。

- 合规与标准要求(遵循什么法规、行业标准)。

- 安全与环保要求。

- 人机工程与界面要求。

- 关键部件、备件及供应商的倾向性要求。

- 验证、培训及文档交付要求。

3. 方案设计与供应商选择

- 方案征集与评审:向潜在供应商发布URS,征集技术方案。组织跨部门团队(技术、生产、维修、采购、安全)对方案进行综合评审,重点评估技术可行性、LCC分析和风险预案。

- 供应商评估:不仅评估产品,更要评估供应商的设计能力、成功案例、售后服务体系和长期合作潜力。

- 技术谈判与合同签订:将评审确定的详细技术参数、验收标准、责任划分、售后支持等关键内容,作为合同的技术附件,具有法律约束力。

4. 设计协同与审核

- 设计联络:与中标供应商的设计团队保持密切沟通,确保其详细设计完全理解并落实URS。

- 设计审核:在供应商完成初步设计、详细设计等关键节点,组织内部或第三方专家进行设计审核,确保没有偏离需求,并提前发现潜在缺陷。重点关注:布局合理性、维护可达性、安全防护、仪表与自动化接口等。

5. 设计冻结与移交

- 在所有审核通过后,正式“冻结”设计图纸与技术文件,作为后续制造、安装和验收的基准。

- 确保接收完整的设计文档包,包括但不限于:总装图、部件图、电气原理图、PLC程序框架、润滑图表、推荐备件清单等。这些是未来运维的“出生证明”和“健康档案”。

三、常用工具与方法

- 全生命周期成本(LCC)分析:系统量化设备从购置、安装、运行、维护到报废的全部成本,为决策提供数据支持。

- 失效模式与影响分析(FMEA):在设计阶段前瞻性地分析设备潜在的故障模式、影响及原因,并在设计中加以预防。

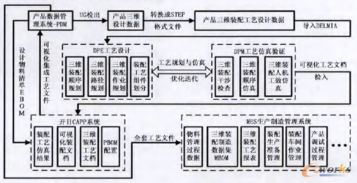

- 三维数字化设计仿真:利用三维模型进行干涉检查、维护空间模拟、人流物流仿真,提前优化设计。

- 标准化与模块化设计推动:在企业内部推动设备选型、接口、备件的标准化,以及设备的模块化设计,以降低后期维护复杂度和备件库存成本。

四、培训要点提示

对企业内部团队进行规划设计管理培训时,应强调:

- 思维转变:从“采购部门的事”转变为“全员参与的战略决策”,特别是维护部门的早期介入至关重要。

- 流程纪律:严格遵守管理流程,避免因项目周期压力而跳过关键评审环节。

- 文档为王:所有要求、决策、变更都必须有书面记录,确保信息的可追溯性。

- 跨部门协作:建立高效的跨职能团队,确保技术、生产、运维、采购、财务等视角得到充分体现。

****

“凡事预则立,不预则废。”在设备全生命周期中,规划设计阶段投入的每一分精力与资源,都将在后续的安装、运行、维护中获得数倍的回报。通过系统化、精细化的规划设计管理,企业不仅能获得一台“好用的”设备,更能为资产的长期高效、稳定、经济运行奠定最坚实的基础。

如若转载,请注明出处:http://www.ijs0.com/product/27.html

更新时间:2026-03-01 02:07:15