APQP先期产品质量策划 引言与规划设计管理的基本原则

在现代制造业中,产品质量不仅是企业竞争力的核心,更是赢得客户信任、保障市场地位的关键。为了确保产品从概念到量产的全过程质量可控、风险可防,业界广泛采用APQP(Advanced Product Quality Planning,先期产品质量策划)这一系统化方法。APQP强调在产品正式投产前,通过前瞻性的规划与预防措施,识别并消除潜在的质量问题,从而降低成本、缩短开发周期,并最终交付满足甚至超越客户期望的产品。

引言:为何需要APQP?

APQP的核心理念在于“预防优于纠正”。传统质量管理往往侧重于生产过程中的检验与问题修复,但这种方式不仅成本高昂,且可能因问题发现较晚而导致项目延误或客户不满。APQP则将质量管理的重心前移,在产品设计和工艺开发阶段就系统性地识别风险、制定控制计划,确保产品“首次即正确”。它源自汽车行业的QS-9000/TS 16949标准,现已扩展至众多制造领域,成为一套通用的产品质量策划框架。

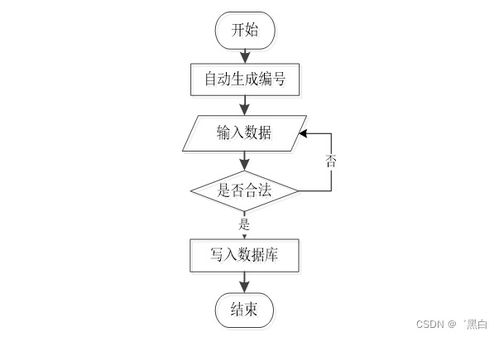

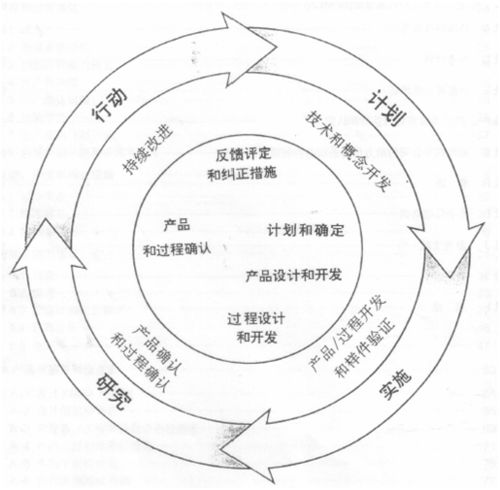

APQP通常涵盖五个阶段:1. 规划与定义;2. 产品设计与开发;3. 过程设计与开发;4. 产品与过程验证;5. 反馈、评估与纠正措施。其中,第一阶段——规划设计管理,是整个APQP流程的基石,为后续所有活动奠定方向与基础。

基本原则1:规划设计管理的关键要素

规划设计管理阶段的核心目标是明确项目范围、识别客户需求,并制定可行的项目计划。这一阶段遵循以下基本原则,以确保策划工作扎实有效:

- 客户声音(VOC)驱动:一切策划始于深入理解客户需求。这包括显性要求(如规格、功能)和隐性期望(如可靠性、用户体验)。通过工具如质量功能展开(QFD),将客户需求转化为具体的技术指标和设计目标。

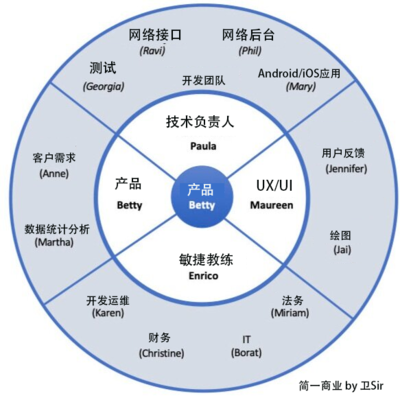

- 跨职能团队协作:APQP强调组建跨部门团队,涵盖设计、工艺、生产、采购、质量及供应商代表。早期参与有助于集思广益,避免后期变更,确保策划的全面性与可执行性。

- 风险管理先行:在规划阶段即采用失效模式与影响分析(FMEA)等工具,预测潜在的设计或过程缺陷,评估其严重度、发生频率与可探测性,并优先处理高风险项。

- 明确目标与里程碑:制定清晰的项目时间表、质量目标(如缺陷率、交付准时率)和成本预算。设立里程碑评审点,确保项目按计划推进,并及时调整偏差。

- 供应商早期整合:将关键供应商纳入策划流程,共同评估技术可行性、产能与质量能力,从源头保障零部件质量与供应稳定性。

- 文档化与知识管理:所有策划输出——如项目计划、设计目标、初始材料清单、初始过程流程图等——均需规范记录,形成可追溯的知识库,为后续阶段提供依据。

###

规划设计管理作为APQP的起点,其质量直接决定了整个产品开发过程的效率与成果。通过贯彻客户导向、团队协作、风险预防等原则,企业能够构建稳健的产品质量策划框架,为后续的设计、验证与量产铺平道路。唯有在源头精心规划,才能在终端交付卓越,这正是APQP赋予现代制造业的深层智慧。

如若转载,请注明出处:http://www.ijs0.com/product/36.html

更新时间:2026-03-01 07:44:13