三维装配工艺设计仿真技术在电子设备中的规划、设计与应用管理

随着电子设备向着高性能、高集成、微型化方向快速发展,传统的二维图纸与人工经验主导的装配工艺规划模式已难以满足现代制造业对效率、精度和可靠性的严苛要求。三维装配工艺设计仿真技术,作为数字化制造与虚拟仿真的核心组成部分,正日益成为电子设备研发与生产过程中不可或缺的关键环节。其通过构建产品、资源和工艺的数字化三维模型,在虚拟环境中对装配过程进行全生命周期的模拟、分析、验证与优化,从而显著提升产品设计质量、缩短生产周期、降低成本并保障装配可行性。

一、 技术内涵与应用价值

三维装配工艺设计仿真技术,通常以产品三维数字化模型(如CAD模型)为基础,整合工艺知识库、制造资源库(如生产线、工装夹具、工具、人员等),在计算机中创建出一个高度仿真的虚拟制造环境。在此环境中,工艺工程师可以:

- 工艺规划与设计:依据产品结构,规划零部件的装配顺序、路径和方法,定义详细的工艺步骤和操作说明。

- 装配过程仿真:动态模拟整个装配流程,直观展示每一个零部件的移动轨迹、装配姿态以及与周边部件的干涉情况。

- 人机工程学分析:模拟操作人员的装配动作,评估操作可达性、可视性、舒适度及劳动强度,优化工位设计。

- 公差分析与验证:结合尺寸链,分析累积公差对装配精度和功能的影响,提前发现潜在问题。

- 工时估算与线平衡:基于仿真动作,精确估算标准作业时间,为生产线平衡与产能规划提供依据。

对于电子设备而言,其应用价值尤为突出:

- 应对复杂结构:手机、通信设备、服务器等内部结构紧凑,元器件密集,仿真技术能有效避免物理空间干涉。

- 保障精密装配:芯片贴装、连接器插接、线缆布线等操作精度要求高,虚拟验证可确保工艺方案的可行性。

- 支持并行工程:在设计阶段早期介入,实现可制造性/可装配性(DFM/A)分析,减少后期设计变更。

- 培训与指导:生成的仿真动画可直接用于生产现场的装配作业指导与人员培训,提升一次装配成功率。

二、 规划与设计实施路径

成功应用该技术需要一个系统性的规划与设计过程:

1. 顶层规划与目标设定:

- 战略对齐:明确技术引进与企业数字化、智能化制造战略的关系,确定其在产品生命周期管理(PLM)中的定位。

- 需求分析:识别当前电子设备装配工艺中的主要痛点(如直通率低、变更频繁、培训成本高等),设定具体的、可量化的应用目标(如装配时间缩短X%、干涉问题减少Y%)。

- 范围界定:确定优先应用的产品线或关键部件(如主板模组装配、整机总装等)。

2. 技术平台与数据基础建设:

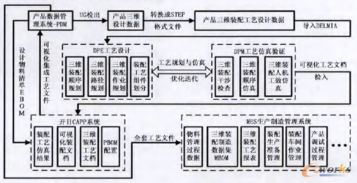

- 软件选型:选择行业认可、与现有CAD/PLM/ERP系统兼容性好的三维工艺仿真软件(如西门子Tecnomatix、达索DELMIA等)。

- 环境搭建:建立统一的数字化制造平台,确保产品设计数据(3D CAD)能无缝传递至工艺部门。

- 资源库构建:逐步建立标准化的制造资源三维库(设备、工具、人机模型)和工艺知识库。

3. 工艺设计仿真流程构建:

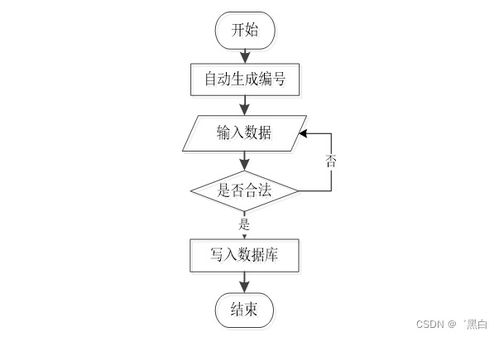

- 流程定义:建立标准化的三维工艺设计作业流程,从接收设计数据、工艺分工、仿真验证到输出工艺文档。

- 模型轻量化处理:对复杂电子设备CAD模型进行轻量化处理,确保仿真运行的流畅性。

- 仿真与迭代优化:核心环节。工艺工程师在虚拟环境中执行详细规划与仿真,发现问题后反馈给设计部门或自行调整工艺方案,直至达到最优。

- 输出物管理:仿真验证后的工艺方案,应输出结构化工艺文件(BOP)、装配动画、作业指导书(SOP)以及物料、工具清单等。

三、 应用管理的关键要素

为确保技术持续、有效地发挥作用,必须辅以科学的管理:

1. 组织与人员管理:

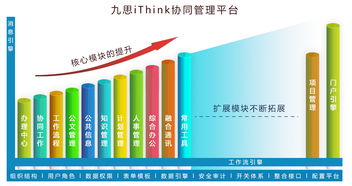

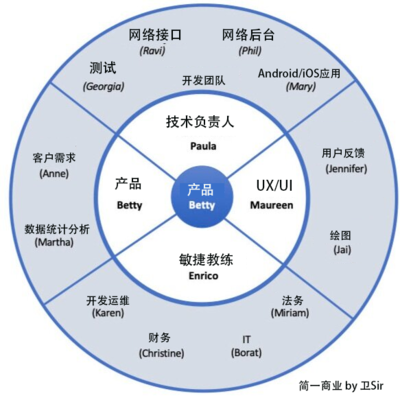

- 跨部门团队:组建由设计、工艺、生产、信息化等部门人员组成的联合团队,打破壁垒,协同工作。

- 能力建设:对工艺工程师进行系统培训,使其不仅掌握软件操作,更能理解仿真分析背后的工程逻辑。

- 角色与职责:清晰定义工艺规划、仿真验证、数据维护等环节的负责人与权限。

2. 流程与规范管理:

- 标准化作业:制定三维工艺设计仿真的企业标准与规范,统一建模、仿真、输出格式等要求。

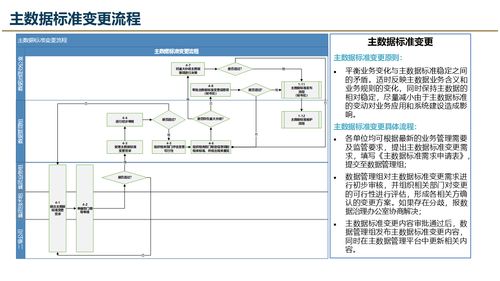

- 集成管理:将三维工艺仿真流程与变更管理(ECN)、发布管理流程深度集成,确保任何设计变更都能快速触发工艺复核与仿真更新。

- 数据管理:对仿真过程数据、结果数据以及工艺知识进行版本控制和有效管理,形成企业知识资产。

3. 绩效与持续改进管理:

- KPI监控:建立关键绩效指标,跟踪仿真应用覆盖率、问题提前发现率、工艺规划周期、现场问题反馈率等,评估投资回报。

- 闭环反馈:建立从生产现场到工艺仿真环节的快速反馈通道,将实际装配中遇到的新问题回归到虚拟环境中进行分析和方案优化,形成持续改进的闭环。

- 技术演进:关注仿真技术的新发展(如与物联网、数字孪生、AR/VR技术的结合),规划未来升级路径。

四、 挑战与展望

当前,在电子设备行业推广应用仍面临一些挑战,如初始投资较高、对人员素质要求高、与现有系统集成复杂度大等。随着工业4.0和智能制造的深入推进,三维装配工艺设计仿真技术将与数字孪生技术深度融合,形成贯穿设计、工艺、制造、服务全过程的动态虚拟映射。未来的电子设备装配,将在“虚实结合”的智能环境中,实现工艺的自适应优化、生产资源的智能调度以及装配质量的精准预测,最终驱动电子制造业向更高效、更柔性、更智能的方向迈进。因此,对其进行科学的规划、设计与应用管理,不仅是技术引入,更是一项提升企业核心竞争力的战略投资。

如若转载,请注明出处:http://www.ijs0.com/product/35.html

更新时间:2026-03-01 06:06:56